学院新闻

研究人员用新工艺改善镁合金力学性能

来源:中国科学报

结构材料轻量化是实现我国“双碳”目标的重要着力点。镁合金作为目前最轻的金属结构材料和“21世纪绿色工程材料”,在航天、交通运输等领域具有广阔的应用前景。然而,传统方式成形与加工的镁合金强韧性偏低,极大地限制了其规模化应用。因此,开发成形新工艺、加工新方法制备高强韧镁合金对实现其规模化应用至关重要。

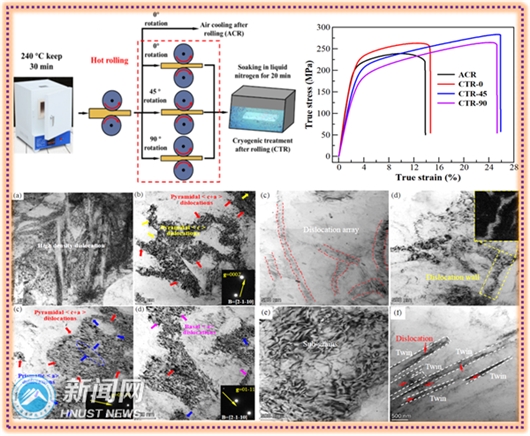

近期,湖南科技大学材料科学与工程学院卢立伟教授课题组与哈尔滨工程大学、太原理工大学和湘潭大学合作,采用45°变路径轧制+深冷处理新工艺显著改善了镁合金力学性能。相关成果发表于《材料科学与工程A》(Materials Science and Engineering: A)上,湖南科技大学研究生车波为论文的第一作者,卢立伟教授、马旻博士以及哈尔滨工程大学教授张景怀为共同通讯作者。

本次研究中,科研人员借助EBSD和TEM等测试技术研究了新工艺对晶粒、第二相、织构、位错、孪晶等纳微组织的影响机理,并阐明了纳微组织对力学性能的影响机理。

研究发现,通过新工艺可有效调控镁合金纳微组织,如{10-12}拉伸孪晶、{10-11}压缩孪晶、{10-12}-{10-11}双孪晶、Mg17Al12相和Al8Mn5相、激活锥面滑移、弱化{0001}<11-20>基面织构强度等。与传统热轧相比,45°变路径热轧+深冷处理可将镁合金抗拉强度提高约18.4%,伸长率显著增加约87.0%。该研究为高效低成本加工高强韧镁合金提供了理论基础和技术支撑,对促进镁合金的规模化应用有重要意义。

“本文研究了通过轧后深冷处理新工艺制备AZ31镁合金的显微组织和力学性能,研究结果对该领域学者来说具备参考价值。该论文论述了值得发表的研究结果,是一篇有价值的论文。”该论文审稿人表示。

该研究得到了国家自然科学基金面上项目和湖南省自然科学基金优秀青年项目等的资助。

相关论文信息:https://doi.org/10.1016/j.msea.2021.142475

加工工艺示意图、应力-应变曲线以及变形机理分析图。受访者 供图

- 31 2025-10 清华大学方刚教授来我院做学术报告

- 31 2025-10 材系家国梦,劳动育英才——我院劳动教育实践活动顺利开展

- 16 2025-10 我院第十届研究生团委学生会换届大会顺利召开

- 16 2025-10 我院2025—2026学年学生干部大会顺利召开

- 16 2025-10 我院2025年下半年入党积极分子培训班开班

- 13 2025-10 “碳”索新路径,“创”享新能源——我院圆满承办湖南科技大学2025年研究生新能源...

- 13 2025-10 学院党委理论学习中心组举行2025年第九次集体学习

- 09 2025-10 学深悟透条例精神,筑牢学生心理防线——我院教师开展《湖南省促进学生心理健康条例》...

- 28 2025-09 弘扬屈原爱国精神,纪念抗战胜利八十周年——师生党支部联合开展专题党课学习活动

- 23 2025-09 历史与当下对话 精神与实践对接 ——我院赴芷江开展抗战胜利80周年主题教育